在油浸式变压器的器身上,除了铁芯和导线之外,几乎全是各种固体绝缘材料。例如:线圈的匝间绝缘、撑条、垫块、端绝缘、静电板、铁轭绝缘、层压纸压圈、纸板筒、角环、引线绝缘、引线支架等,全是由各种形态的纤维质绝缘材料构成。这些绝缘材料均属于典型的多孔材料,材质本身与水也有很强的亲和力,因此在加工成型过程中,其内部会不可避免地残留一些水分;而在随后的运输、储存过程中,还会不断吸收周围环境空间中的水分。绝缘材料中所含水分的多少,一般用所含水分的质量与绝缘材料总质量的比值来表示,称为绝缘材料中水的质量分数,以百分数形式计算。参与变压器器身组装的绝缘材料,即使在恒温恒湿仓库中保存,通常其内部也会有4 %-8%的水分。在参与器身装配的过程中,还会因自然受潮或有目的地浸湿,使含水量进一步增加。

绝缘材料中含水量的大小,直接形响其使用性能。一方面,材料中的水分使绝缘材料体积膨胀,影响几何尺寸,从而影响器身装配;更要的是,绝缘材料中的含水量最严重影响着介质的介电强度、介质损耗和油的含水量,从而使整个变压器电气绝缘性能变缘纸板的闪络电压明显增高,介质损耗角急剧下降并趋于平稳,与之平衡的油中水分含量也随之下降。根据变压器不同电压等级及容量的具体要求,可以确定器身所用绝缘材料的最终含水量标准,变压器电压等级越高,容量越大,其绝缘中水的质量分数控制得越低。一般而言。变压器运行条件下绝缘中水的质量分数不应大于2%,考虑器身可能重新吸潮以及为运行储备一定的裕度,为保证电气性能,变压器注油出厂前绝缘材料含水的质童分数都要求控制在0.5%以下,而像500kV级的变压器,要求绝缘材料中水的质量分数必须在0.3%以下。

变压器干燥的目的就是去除绝缘材料中的水分。在变压器器身装配之后,只有通过干燥处理,使绝缘材料脱水、脱气,含水量从初始质量分数6%-8%,降至终止标准0.5%-0.1%,才能充分发挥油浸纸质绝缘电解质的优越性能,从而达到变压器的绝缘要求,提高变压器的可靠性,使之具有良好的工作性能和较长的使用寿命。随着我国电力工业的迅猛发展,变压器的电压等级越来越高,容最越来越大,使用的绝缘材料越来越多,绝缘元件的形状也越来越厚大,因此使得变压器干燥处理工艺越来越难,处理质量要求越来越高。干燥处理在变压器制造工艺过程中占有非常重要的地位,历来是影响变压器生产质最和产量的关键环节。

根据干燥理论,变压器绝缘材料中的水分,尤其是变压器干燥处理过程中要求去除的那部分水分,主要是以毛细吸附的形式存在于绝缘材料之中的。从微观上分析,以这种形式存在的水分,在前述含水量范围内,其干燥过程就是:水分子在吸附位置获取足够能量,解吸成为水蒸气分子;然后通过绝缘材料中的毛细孔隙,从材料内部向周围空间扩散,从而脱离绝缘材料的过程。从宏观上看:促使水分子发生解吸的动力是由绝缘材料提供的热能,提供能量越多,解吸速率越高;驰使水蒸气分子向绝缘材料外迁移的动力是材料内部和周围空间的水蒸气分压强差△p,材料内部的水蒸气压强越高,而外部空间的水蒸气压强越低,则压强差△p越大,水分扩散越迅速.水分在绝缘材料中的扩散能力则是影响迁移速度的重要因素。

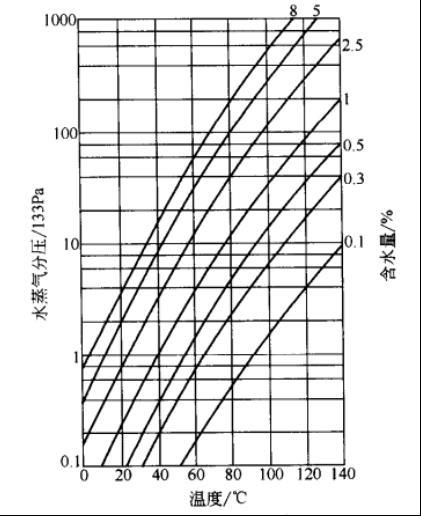

绝缘材料内的水蒸气分压力,与材料中水的质量分数和材料的温度直接有关.如图1所示。当绝缘材料中水的质量分数为5%,温度分别为40℃、60℃、80℃时的水蒸气分压力分别为1.2*103Pa, 4*103Pa, 1.2*104Pa;而当绝缘材料中水的质量分数为1%时,对应同样温度下的水蒸气分压力分别为133Pa, 5*102Pa和1.6*103Pa。由此可见,当绝缘材料的温度每提高20℃时,其内的水蒸气分压力可提高2倍以上。图2所示为在各种干燥温度下无油变压器纸板的扩散因数。由图2可以看出,在相同含水量最情况下,温度越高水蒸气在绝缘材料中的扩散因素也越大。从这两方面看,提高温度对于干燥处理是非常重要的。

为加快干燥过程的进行,提高绝缘材料自身内能和其内部水蒸气的分压强,则必须提高绝缘材料的温度,即要求对绝缘材料进行加热;而通过降低环境空间的压强来提高内外水蒸气压强差△p,则要求采取抽真空的方法。同时采取加热和抽真空两种方法,从两个方面增大△p,可有效地促进水分的蒸发,大大加快干燥速度,缩短干燥时间,提高干燥效率。这就是所谓加热-真空干燥原理。

图1:不同含水量下绝缘材料内水蒸气分压与温度的关系